企業創新

台灣製造業突圍,轉型智慧製造的四大挑戰

工業4.0時代來臨,加上中美貿易戰持續發燒,帶動台灣製造業透過數位化、智慧化轉型智慧製造。然而,轉型過程中遇到四大挑戰,找到落地實踐的解方,將是企業決勝的關鍵。

面對快速迭代的新科技,到底企業要如何才能「押對寶」,投資適合自己的智慧製造新未來呢?

台灣IBM總經理高璐華表示,幾個月前IBM邀請了全球100家領先企業的執行長共同探討未來發展的投注重點,她建議企業不要盲目追隨新科技,重新檢視核心競爭力,再決定使用哪些技術發展智慧製造。

高璐華指出,兩年前企業導入工業4.0,啟動智慧製造,從產線單一應用開始做出成效,例如機器手臂或電腦視覺檢測。然而,卻發現難以複製到其他產線及場景。

台灣企業發展智慧製造的四大挑戰

台灣IBM全球企業諮詢服務事業群合夥人李立仁說:「全球智慧製造的困境是,近七成難在落地推廣與快速規模化。」缺乏垂直領域的整合及橫向擴展,難以產生具體的經濟效益,使得智慧製造遇上瓶頸,李立仁進一步指出台灣製造業發展智慧製造的過程中,普遍面臨以下四大挑戰:

挑戰1:自動化不該是工廠舊系統的唯一正解

製造業大量佈局自動化,希望取代人力,增加產品的良率,掀起無人工廠、關燈工廠的風潮。

李立仁點出,「智慧製造需要完整的垂直場域才能產生一定的經濟規模和縱效,這將是轉型成功的關鍵!」若只發展自動化,但未與供應鏈、生產規劃、材料規劃等流程進行架構及場景的整合,例如設備升級、打造數據接口等,將面臨自動化資本支出是否符合投資報酬率的問題。

李立仁建議,對應企業現況能力及欲發展的市場,擘畫未來整體架構與新科技的整合。

挑戰2:AI的經濟規模與效益

智慧製造已有發展成熟的單一場景,例如機器視覺用在良率改善、瑕疵檢測、預測維護等,但是為何仍無法提升公司的良率、節省人力呢?李立仁表示,是因為單點成果未形成經濟規模能複製到其他產線上,或缺乏高經濟效益的應用與組合。

李立仁建議企業以投資報酬率與企業KPI引導價值驗證與架構整合,加速落地實現。

挑戰3:人才與龐大舊系統的包袱

智慧製造若要發展垂直整合,將面臨IT架構、應用系統8成以上都是舊系統的議題,除了IT預算都放在維護機台系統,連內部人才的技能也著重舊系統。(延伸閱讀:AI、數據分析怎麼做?IT 基礎架構將是決勝關鍵)

李立仁強調要善用生態系夥伴,敏捷執行、快速擴張。一旦要轉往發展數位轉型和智慧製造時,要為內部人才訓練新技能。若集團經濟規模夠大的話,可投資新的專案小組,有明確的整合者角色,用新聘人才做快速驗證、佈建和推廣,才能快速達成場景應用。若有董總能御駕親征,更能加快發揮效益。

挑戰4:垂直整合與水平擴散

李立仁認為,企業發展智慧製造時,往往先從專案試驗,將應用場景切割得很破碎,而前期投資及成果,反而成為後續發展的包袱。此外,欠缺未來整合架構,就難以快速擴散到不同產線或集團部門。

李立仁建議,企業應建立清晰且完整的執行藍圖與時程表,執行計畫以三年為期,每年規劃執行預算。(延伸閱讀:2020 全球製造新秩序,掌握企業智能製造落地四大關鍵 )

從日本工業用機器人廠商、中國重型機械集團經驗,一窺智慧製造成功關鍵

日本某工業用機器人廠商希望發展新商業模式,便決定投入智慧製造,打造智慧工廠與機器人自動化,並快速擴展至市場。此日本工業用機器人廠商將強項OT(營運科技)整合IT,做出一個完整的垂直整合架構,快速跨出單一工廠,敏捷擴張。

而中國重型機械集團為了發展數位工廠,規劃整體藍圖四部曲。第一步先做現狀評估,完整盤點現有的企業資源、分析數位工廠的架構。第二步則是業務改進與需求分析,提出管理改進建議與目標,識別數位工廠關鍵系統支撐點與需求,確定企業數位工廠業務模式。

第三步為數位工廠整體規劃架構,包括完整的數位工廠規劃藍圖、戰略目標,並建立與業務匹配的數位工廠應用架構,以及相關的基礎技術及體系。

第四步數位工廠,確定要達成的項目,並列出詳細的實施計畫,以三年一滾動、一年一調整的方式聚焦目標,並建立完善的數位工廠管理制度,打造系統監理體制,讓系統保證成功。

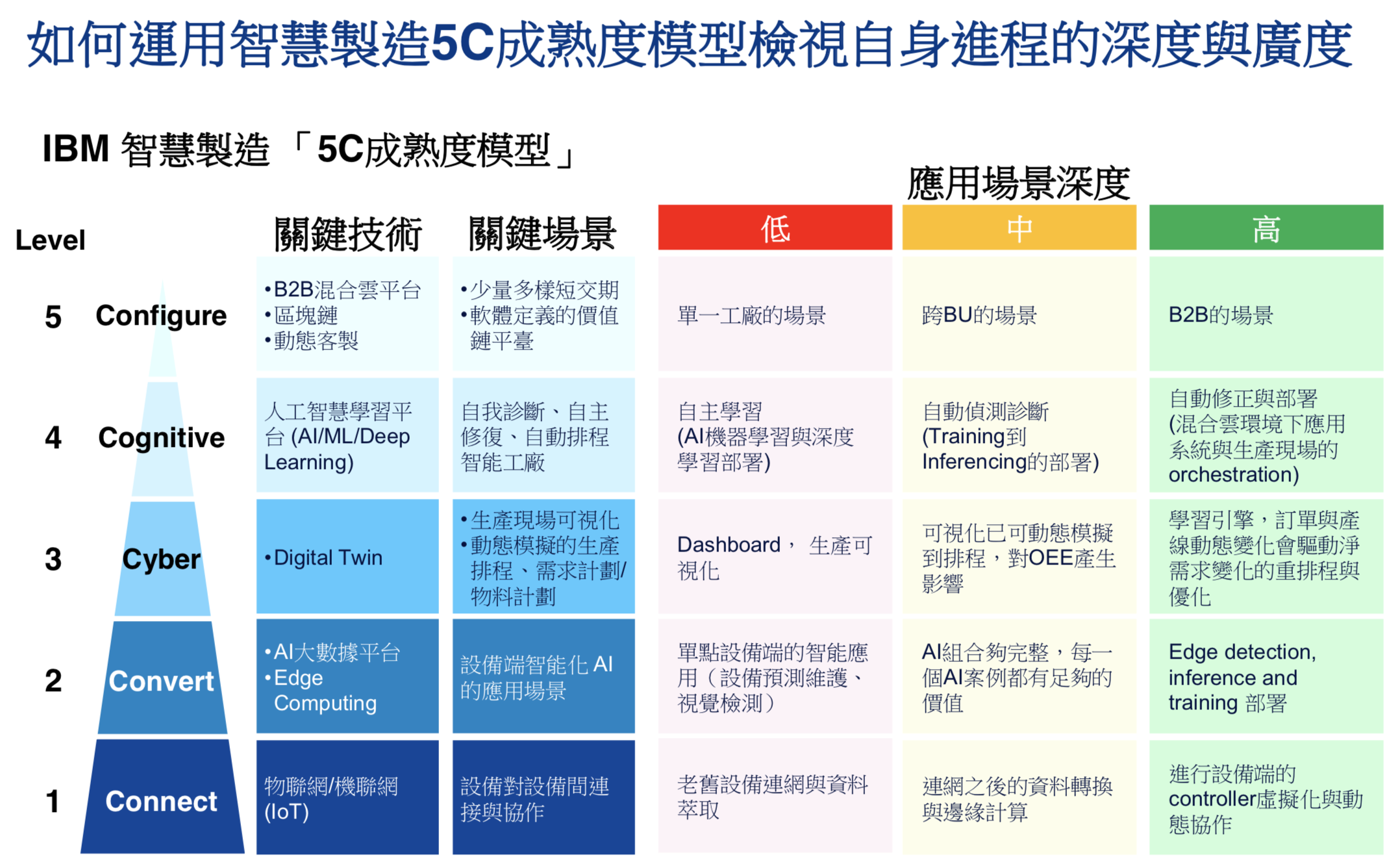

5C成熟度模型,檢視企業智慧製造進程

那麼,製造業要如何檢視企業自身智慧製造進程的深度與廣度呢?IBM推出智慧製造「5C成熟度模型」,以成熟度區分為五大階段:

第一階段、設備連結(Connect):用物聯網、機聯網達成設備對設備間連結與協作。老舊設備未智慧化,無法蒐集資料,就很難發展AI及應用場景。

第二階段、數據轉換(Convert):結合AI大數據平台和邊緣運算,發展設備端智能化AI應用場景。例如AI視覺檢測、AI預測維護。

第三階段、預測模擬(Cyber):導入數位雙胞胎(Digital Twin)的數位工廠。達成生產現場可視化,並動態模擬至排程,甚至做到學習引擎訂單與產線動態排程。

第四階段、智慧工廠(Cognitive):打造人工智慧學習平台,讓工廠能自我診斷、自主修復、自動排程,加速模型驗證和部署。

第五階段、動態客製(Configure):透過B2B混合雲平台、區塊鏈、動態客製,做到少量多樣短交期,實現軟體定義的價值鏈平台。

隨著場景應用更加成熟,企業投入智慧製造時面臨四大挑戰,最大的瓶頸為垂直及跨產線、跨部門整合,IBM建議企業擘劃整體藍圖並搭配在每個階段適合的合作夥伴,才能加速智慧製造的落地實現。